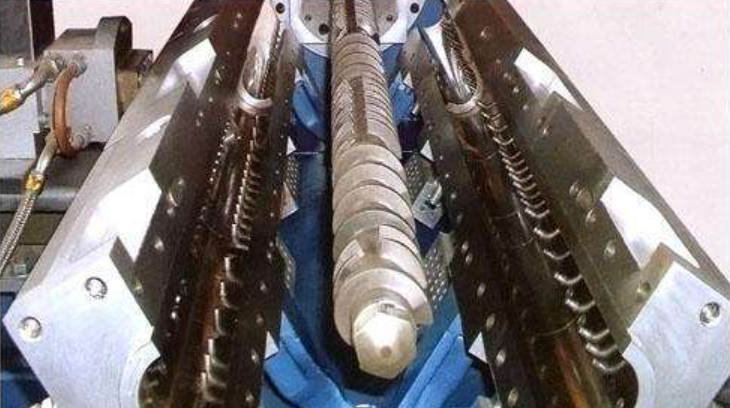

Кош винттүү экструдерлер - аралашма талаасындагы жумушчу машиналар, жана алардын мыкты иштеши жана ыңгайлаштырылуусу - алардын позициясынын артыкчылыктары. Ал ар кандай кошумчаларды жана толтургучтарды айкалыштыра алат, ар кандай эффективдүүлүк менен ар кандай гранул формаларына жана касиеттерине жетүү үчүн.

Ар кандай кошумчаларды жана толтургучтарды экструзия үчүн иштетүүгө болот, бирок бул өнүмдөрдү алуунун кээ бир ыкмалары да булгануу маселелерине жана баррелдин көптөгөн аймактарында аз агымга же төмөн басымга алып келиши мүмкүн.

Экструзия сыяктуу үзгүлтүксүз процессте булгануу терс таасирин тийгизиши мүмкүн. Экструзияда тазалоо башка процесстерге караганда татаалыраак, ал эми кош винттүү экструдерлер чоң кыйынчылыктарга туш болушат, анткени система бир винттүү экструдерге караганда татаалыраак.

Биринчиден, эки винттүү экструдерлерди тазалоо ыкмаларын карап көрөлү.

Чайыр тазалоо ыкмасы:

Тазалоо үчүн полиэстер чайырын же эпоксиддүү чайырды колдонуу көбүнчө жаңы жабдууларды тазалоо үчүн же экструдер бир нече убакыттан кийин колдонулгандан кийин колдонулат, анткени кээ бир материалдар бурамада же баррельде жана гелде калып, материалдын экструзия ылдамдыгы басаңдайт жана түстүн өзгөрүшүнүн ар түрүндөгү түс айырмасы чоң. Бул ыкманы колдонсо болот. Бүгүнкү күндө товардык экономиканын жогорку деңгээлде өнүккөн шартында рынокто ар кандай бурама тазалоочу каражаттар (винт тазалоочу материалдар) жетишсиз, алардын көпчүлүгү кымбат жана ар кандай эффектилерге ээ.

Коммерциялык тазалагычтарды колдонуу керекпи, ар кандай өндүрүүчүлөргө жана өндүрүш шарттарына жараша болот; пластмасса иштетүүчү компаниялар, ошондой эле бирдиги үчүн бир топ чыгымдарды үнөмдөй алат, өз өндүрүш шарттарына ылайык, бурама тазалоочу материалдар катары ар кандай чайырларды колдоно аласыз.

Бураманы тазалоонун биринчи кадамы - азыктандыруучу тығынды өчүрүү, башкача айтканда, бункердин түбүндөгү берүү портун жабуу; анда бурама ылдамдыгын 15-25р/мүнөткө чейин төмөндөтүңүз жана бул ылдамдыкты калыптын алдыңкы учундагы эритме агымы токтогонго чейин сактаңыз. Баррлдин бардык жылытуу зоналарынын температурасы 200°Сге чейин белгилениши керек. Челек бул температурага жеткенде дароо тазалоону баштаңыз.

Экструзия процессине жараша (экструдердин алдыңкы жагындагы ашыкча басымдын коркунучун азайтуу үчүн штампты алып салуу зарыл болушу мүмкүн), тазалоону бир адам жүргүзүшү керек: оператор башкаруу панелинен бурмалоо ылдамдыгын жана моментин байкайт жана системанын басымы өтө жогору эмес экенине кепилдик берүү үчүн экструзия басымын байкайт. бүт жараяндын жүрүшүндө, сай ылдамдыгы 20r / мин ичинде сакталышы керек. Төмөн басымдагы өлчөгүч баштарды колдонууда, адегенде тазалоо үчүн өлүктүн башын чыгарбаңыз. Экструдат кайра иштетүүчү чайырдан тазалоочу чайырга толугу менен айлангандан кийин дароо токтоп, өлчөмдүн башын алып салыңыз, андан кийин калдык тазалоочу чайырдын агып чыгышына жол берүү үчүн буроону (10р/мин ичинде ылдамдык) кайра иштетиңиз.

Демонтаждоо боюнча колдонмо:

1. extruded материал тилкесинин түсү кир жуугуч материал гранулдар түсү бирдей болгон чейин разряд портунан жуугуч материалды кол менен кошуп, тамактандырууну токтотуп, материалды бошотуп, кош винттүү экструдер бурамасынын айлануусун токтотуңуз;

2. Бурама экструдер өлүп башын ачып, тазалоону баштоо;

3. Бочкадагы жуугуч материалдын калдыктарын чыгаруу жана тешик пластинкасын тазалоо үчүн кош винттүү экструдер бурамасын буруңуз жана тешик пластинасын алыңыз;

4. Токтоп, анын тазаланган-тазаланбаганына көз салуу үчүн буроону сууруп алыңыз жана бурамадагы калдык материалды кол менен алып салыңыз. буроону кайра орнотуу; бочкадагы калдык жуугуч материалды жууш үчүн жаңы материалды кошуу жана бурама айлануусун токтотуу;

- Кош винттүү экструдердин тазалоо операциясын аяктоо үчүн тешик пластинасын жана өлүк башын орнотуңуз.

Отко бышырылган тазалоо ыкмасы:

Бурамага бекитилген пластмассаны алып салуу үчүн отту же куурууну колдонуу пластмасса иштетүүчү агрегаттар үчүн эң кеңири таралган жана эффективдүү ыкма болуп саналат. Колдонгондон кийин бураманы дароо тазалоо үчүн күйгүзүүчү шамды колдонуңуз, анткени бул учурда бурама иштетүү тажрыйбасынан жылуулук алып жүрөт, ошондуктан бурама Жылуулуктун бөлүштүрүлүшү дагы эле бирдей. Бирок бураманы тазалоо үчүн эч качан ацетилен жалынын колдонбоңуз. Ацетилен жалынын температурасы 3000°Сге чейин жетиши мүмкүн. Бураманы тазалоо үчүн ацетилен жалынын колдонуу винттин металлдык касиеттерин гана жок кылбастан, ошондой эле бураманын механикалык толеранттуулугуна олуттуу таасирин тийгизет.

Эгерде ацетилен жалыны винттин белгилүү бир бөлүгүн бышырганда туруктуу көк түскө айланып кетсе, бул бураманын бул бөлүгүнүн металл структурасы өзгөргөнүн билдирет, бул бул тетиктин эскирүү туруктуулугунун төмөндөшүнө, ал тургай эскирүүгө каршы катмар менен матрицанын ортосунда абразия пайда болушуна алып келет. Металл пилинг. Мындан тышкары, ацетилен жалыны менен жергиликтүү жылытуу да бурамдын бир тарабын ашыкча ысып, бураманын ийилишине алып келет. Көпчүлүк бурамалар 4140.HT болоттон жасалган жана жалпысынан 0,03 мм ичинде өтө катуу толеранттуулукка ээ.

Бураманын түздүгү негизинен 0,01 мм чегинде. Бурама бышырылган жана ацетилен жалыны менен муздатылганда, адатта, баштапкы түздүккө кайтуу кыйын. Туура жана эффективдүү ыкма: Бураманы колдонгондон кийин дароо тазалоо үчүн күйгүзүүчү шамды колдонуңуз. Бурама бул учурда иштетүү процессинен жылуулукту алып жүргөндүктөн, бураманын жылуулук бөлүштүрүлүшү дагы эле бирдей.

Суу жуу ыкмасы:

Бурама менен жуу: Толук автоматтык бурама кир жуугуч машина суунун айлануусунун кинетикалык энергиясын жана бураманын айлануу реакциясынын күчүн өлүк бурчтары жок 360 градуска чечүүгө жетүү үчүн колдонот. Бул жогорку иш натыйжалуулугун бар жана бурамалар физикалык түзүлүшүн бузбайт. Ал экологиялык жактан таза, эффективдүү жана энергияны үнөмдөөчү жаңы бурама тазалоо технологиясын ишке ашырат. Бул полимердик материалдардын ар түрдүүлүгүн мажбурлап тазалоо жана алып салуу үчүн ылайыктуу, ошондуктан бул жакшы тазалоо эффектиси менен жашыл иштетүү технологиясы.

Посттун убактысы: 2024-07-07